Trebi è 'ABB Value Provider' Scopri di più →

Automatizzare la filiera semplifica la procedura per ottenere la certificazione del processo e dei prodotti.

Grazie ad un controllo totale la variabile umana è ridotta a beneficio della qualità dei pezzi: sempre uguali e conformi alle specifiche..

Le nostre macchine possono essere inserite all’interno di celle di colata, in un flusso continuo tra fusione e finitura. Questo approccio snellisce la logistica tra le fasi e rende la lavorazione dei pezzi molto più efficace. Inoltre dedichiamo decine di ore in simulazioni e Il risultato: ottimizzazione del processo e azzeramento dei tempi morti.

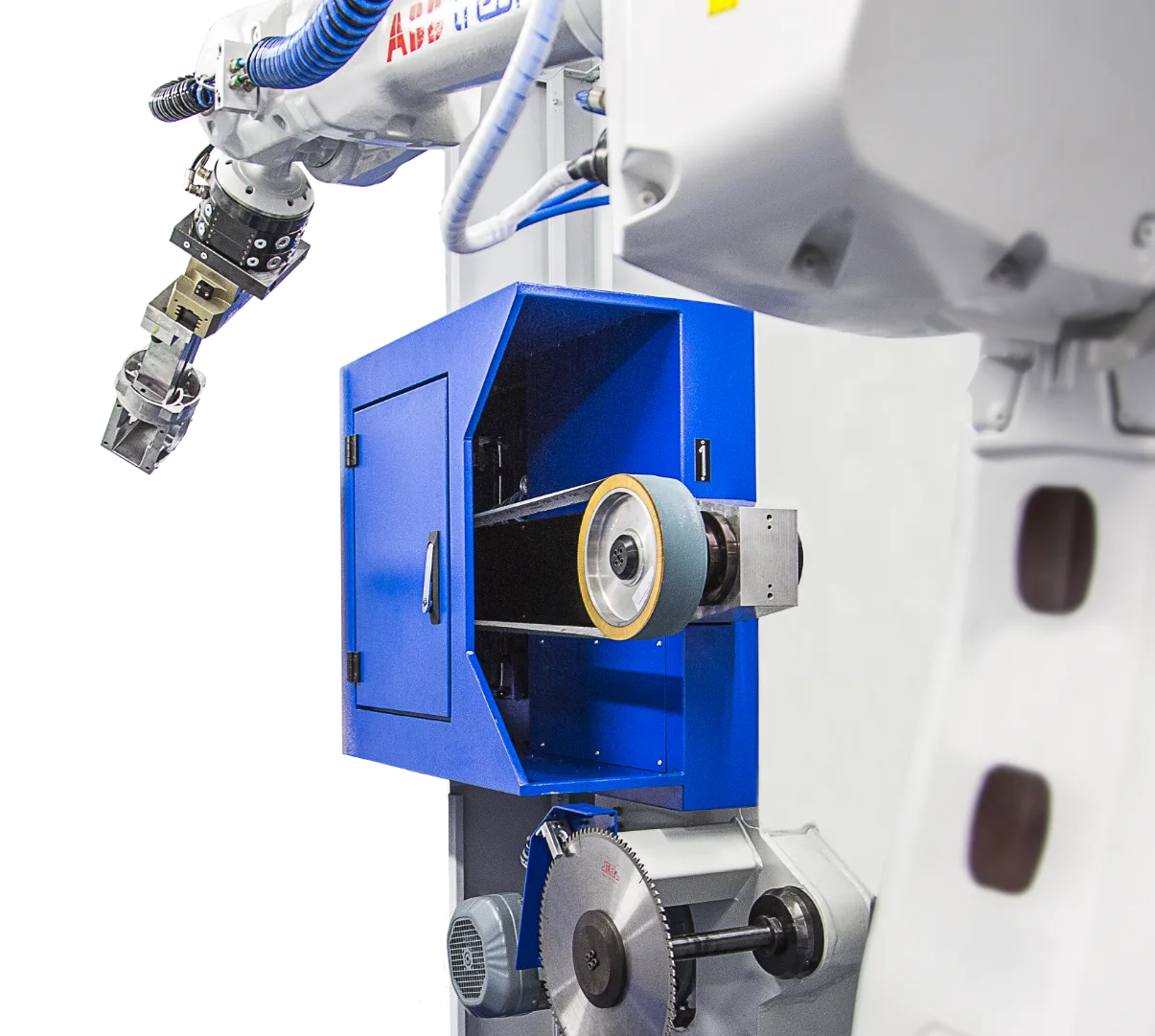

Per offrire un ambiente di lavoro confortevole e sicuro, allineato alle più recenti normative (ATEX), realizziamo macchine completamente chiuse. Grazie a questa soluzione il tempo dedicato alla posa è ridotto, la pulizia quotidiana semplificata e il confort acustico migliore in tutta l'area di lavoro.

Per ottenere i tempi ciclo più brevi ricorriamo a robot ad elevata rigidità. La riduzione delle vibrazioni durante la lavorazione ci consente di migliorare le performance abbattendo le tempistiche e prolungando la vita degli utensili, per una produzione costante nel tempo al massimo del suo potenziale.

Scopri i vantaggi economici dell'automazione del processo di sbavatura ottenuti dai nostri partner

Scarica Case History

Ottieni una simulazione personalizzata di consumo, tempi ciclo e il livello di finitura del pezzo prima che l’impianto entri in funzione.

Richiedi la Simulazione

Proponiamo impianti per diversi settori con un comune denominatore: il controllo totale. L’esperienza ci ha permesso di sviluppare soluzioni per monitorare l’efficienza e la qualità del processo. L’adozione di tecnologie emergenti è anche questo, le giuste informazioni nel momento migliore.

Automotive

Mechanic

Fittings

Taps

Furniture

Ligthing

Handles

Manholes