Così, la trasformazione digitale potrebbe cambiare volto al settore industriale

Se sei operativo nel campo dell’industria, non puoi guardare al futuro senza strizzare l’occhio alla digitalizzazione. Non adattarsi ai cambiamenti epocali che si stanno manifestando in quella che, probabilmente, verrà ricordata come la quarta rivoluzione industriale, significa perdere una grande occasione di miglioramento.

Non solo. Venendo meno a questo processo rischierai di soccombere.

In questo articolo voglio introdurti la digitalizzazione e spiegarti come le tecnologie di Industria 4.0 miglioreranno la tua azienda.

Cos’è la digitalizzazione e che ruolo ha nel piano Industria 4.0

Parliamoci chiaro: il mondo dell’industria non ha mai conosciuto fasi di stallo. Anche nei periodi di crisi e di flessione della produttività, questo settore è sempre stato protagonista di cambiamenti. Ci sono fasi, però, in cui il progresso conduce a svolte epocali. Basti pensare alla prima e alla seconda rivoluzione industriale.

Ok, ti sto parlando della preistoria. Ma, se ci pensi bene, l’ultimo periodo in cui sono state introdotte novità sostanziali nel mondo industriale non è poi così lontano nel tempo; negli anni ’70, infatti, con l’avvento di Internet e dell’automazione, i processi lavorativi industriali sono stati nettamente ottimizzati.

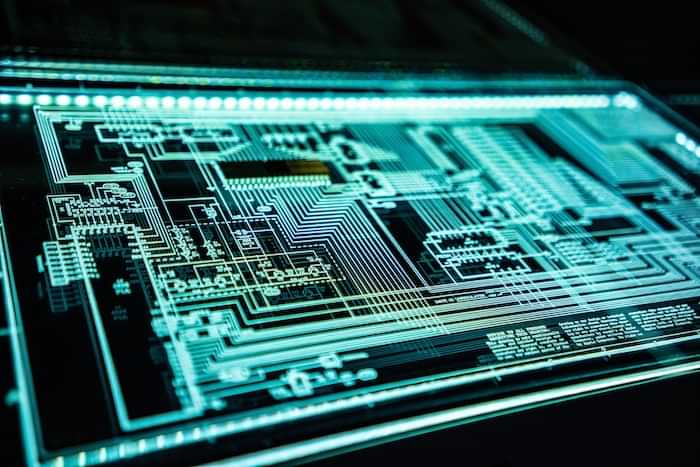

Possiamo dunque affermare che la digitalizzazione nell’industria sia iniziata più di mezzo secolo fa. Tuttavia, è nel momento storico che stiamo vivendo ora che essa è destinata a rivoluzionare in maniera radicale questo settore. La strada è segnata: con il piano europeo Industria 4.0 le aziende attive nel settore industriale dovranno interfacciarsi con strumenti e sistemi digitali per mantenere alta la propria competitività.

Leggi anche: Industria 4.0 e cybersecurity: come proteggere la sicurezza dell’automazione

Nella fattispecie, questo processo include l’utilizzo di sistemi interconnessi tra loro, dell’IT (Internet of Things) e di una struttura di condivisione, conservazione e analisi dei dati aziendali. Questo, non solo a livello amministrativo, ma anche nei reparti destinati alla produzione e alla logistica.

La digitalizzazione ha un ruolo centrale all’interno di Industria 4.0 in quanto agevola il raggiungimento degli obiettivi principali che questo piano si pone, ovvero rendere i processi produttivi industriali più efficienti, veloci e sicuri.

Quali sono i vantaggi che Industria 4.0 potrebbe portare alle aziende

Se hai una fonderia e hai già sposato alcune tecnologie incluse nel piano Industria 4.0, come la digitalizzazione e la sbavatura robotizzata, immagino che tu abbia già constatato i miglioramenti che derivano dall’utilizzo dei sistemi tecnologici più avanzati.

In caso contrario, sono sicuro di una cosa: dopo aver sentito parlare tanto di digitalizzazione e Industria 4.0, vorrai sapere quali sono i principali benefici per te e la tua azienda.

Beh, il fatto di implementare un sistema digitalizzato ti consentirà di avere il pieno controllo delle attività svolte nella tua struttura e di efficientare i processi lavorativi e produttivi in vari modi. Tu e i tuoi collaboratori, infatti, avrete modo di:

- sfruttare i dati per ridefinire gli obiettivi aziendali;

- ottimizzare gli standard lavorativi;

- prendere decisioni tempestive;

- limitare sprechi di materiali, risorse e tempo.

Quest’ultimo aspetto merita una sottolineatura: la digitalizzazione, infatti, è in grado di automatizzare i processi ripetitivi consentendo, così, di concentrare la forza lavoro su compiti maggiormente produttivi e, di conseguenza, migliorare i risultati aziendali.

Quali sono le tecnologie abilitanti di Industria 4.0

Nel piano europeo Industria 4.0 sono incluse diverse tecnologie abilitanti, molte delle quali sono legate proprio alla digitalizzazione. Prima di elencartele, però, voglio precisare una cosa: il governo italiano ha sposato il piano Industria 4.0 e, per stimolare le industrie a investire, ha stanziato cifre importanti.

Perché è importante che tu sappia questo? Beh, semplice: abbracciare una o tutte le tecnologie abilitanti di Industria 4.0 (questo dipende dal tuo ambito di operatività) ti consentirà di sfruttare le agevolazioni fiscali e gli incentivi messi in campo dallo Stato per accelerare la conversione delle industrie italiane e il loro allineamento agli standard della quarta rivoluzione industriale.

Chiarito questo, diamo un’occhiata alle tecnologie 4.0!

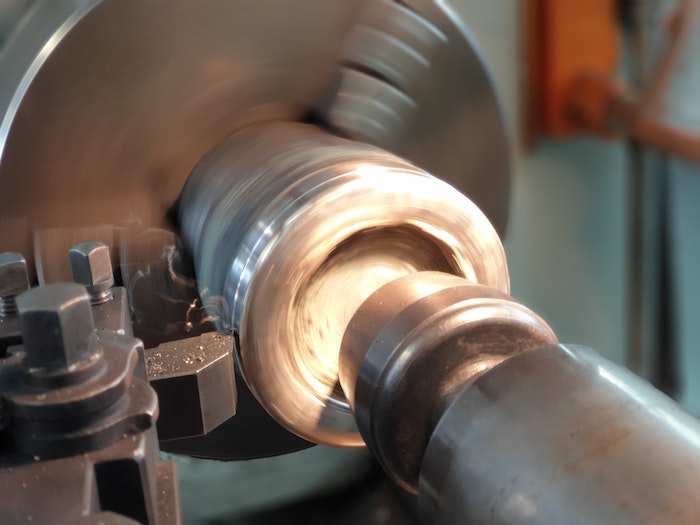

La prima, che ci interessa molto da vicino, è l’automazione, ovvero l’introduzione di macchinari robotici programmabili per svolgere varie mansioni. Nel mondo della fonderia, l’automazione della sbavatura e finitura dei metalli ha conosciuto un’ascesa progressiva negli ultimi anni non solo per Industria 4.0, ma anche per contrastare la concorrenza straniera a basso costo.

La manifattura additiva riguarda tutti quegli strumenti ausiliari che consentono di creare oggetti mediante la fabbricazione digitale. L’esempio più famoso di tale tecnologia è la stampa 3D.

Altre tecnologie abilitanti adottabili per il lavoro pratico sono la realtà aumentata e la simulazione: la prima consente di avere assistenza digitale con dati in tempo reale grazie all’uso di un visore, la seconda permette di testare qualsiasi progetto ed evidenziare eventuali pecche o difetti progettuali prima che questo venga realizzato.

Ci sono, poi, diverse tecnologie digitali che riguardano prevalentemente i dati e la comunicazione interna ed esterna alle aziende. Sto parlando dell’integrazione orizzontale/verticale, dell’Industrial Internet, del Cloud, del Big Data & Analisi e della Cyber Security.

Se sei interessato ad approfondire l’argomento, ti consiglio di leggere l’articolo: Tecnologie abilitanti di Industria 4.0: ecco quali sono

In conclusione

Ora che hai maggiore consapevolezza dell’importanza della digitalizzazione e dell’introduzione di certe tecnologie nella tua azienda, sarai curioso di conoscere nel dettaglio i vantaggi che ognuna di esse può darti.

Se hai una fonderia, ad esempio, è importantissimo che tu venga a conoscenza degli enormi benefici che otterrai con le macchine da sbavatura per fonderia automatizzate. Noi di Trebi, in questo, possiamo aiutarti. Siamo specializzati nel settore della robotica industriale per fonderia e, da oltre trent’anni, progettiamo e realizziamo isole robotizzate per la sbavatura.

Clicca qui per scoprire cosa possiamo fare per te!