Tornitura industriale dei metalli: come ottimizzarla

In cosa consiste questa lavorazione e quali sono i passaggi da eseguire per perfezionarla

La tornitura è una tecnica di lavorazione dei metalli utilissima e adattabile a diverse situazioni. Tuttavia, senza un adeguato apparato produttivo, il risultato finale delle procedure lavorative eseguite con questa tecnica evidenzierà delle pecche.

Vuoi sapere come ottimizzare la tornitura e realizzare componenti metalliche perfette? Nelle prossime righe ti spiegherò tutto.

Come avviene la tornitura meccanica

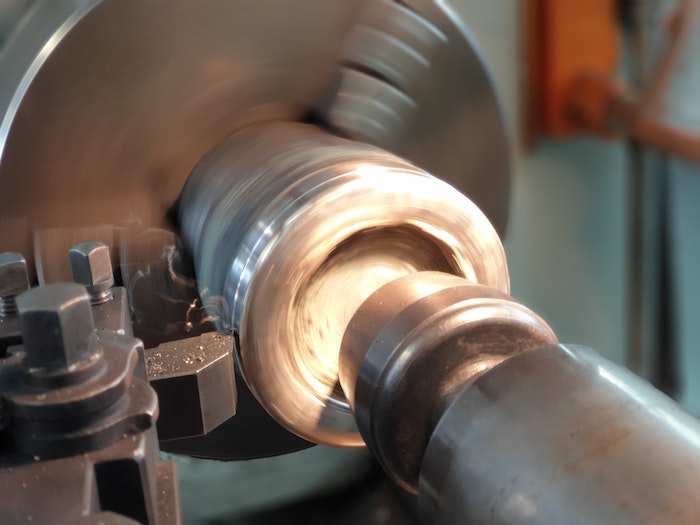

Nell’ambito della lavorazione dei metalli, la tornitura è una procedura ampiamente utilizzata e dalla lunga storia. Questa tecnica consiste nel fissaggio di un componente metallico su un mandrino che viene fatto girare mentre uno strumento da taglio agisce sulla sua superficie interna o esterna.

La funzione del tornio, la macchina utensile usata per svolgere questo procedimento, è dare una determinata forma all’oggetto mediante un’azione di taglio e rimozione del truciolo. Per fartela semplice, il pezzo metallico viene posto sul mandrino in posizione perfettamente centrata e, durante la rotazione, un utensile agisce esternamente o internamente al metallo.

Nel primo caso l’obiettivo è la formatura dell’oggetto, nel secondo è la sua foratura o la rimozione di alcune sezioni. Naturalmente, a seconda del tipo di lavorazione, vengono utilizzati diversi tipi di tornio. I principali modelli di tornio industriale per i metalli sono:

- il tornio verticale o frontale;

- il tornio parallelo;

- il tornio a torretta;

- il tornio automatico;

- il tornio multitasking bimandrino;

- il tornio a controllo numerico.

Leggi anche: Smart factory: significato ed esempi concreti

Quando si parla di tornitura è bene precisare che questa non è semplicemente una procedura fine a sé stessa, ma una tecnica adoperabile per realizzare diversi tipi di lavorazioni. Diamo un’occhiata alle più diffuse.

Quali sono le principali operazioni di tornitura

Come ti ho già anticipato, la tornitura è una tecnica adattabile a lavorazioni sia esterne sia interne. Nelle prime l’utensile agisce direttamente sulla superficie del pezzo posto sul tornio, nelle seconde va a scavare nella sua struttura interna.

Le operazioni esterne più comuni realizzabili mediante tornitura sono:

- la tornitura semplice, che prevede la formatura geometrica di un pezzo attraverso la creazione di gradini o smussi;

- la scanalatura, operazione volta a creare solchi di diverse dimensioni sulla superficie degli oggetti;

- la sfacciatura, che ha come obiettivo la rimozione di uno strato di metallo per lisciare i componenti;

- la filettatura. In questo caso, l’utensile disegna il filetto durante la rotazione del tornio;

- la troncatura, che consiste nel passaggio dell’utensile attraverso il metallo fino a ottenere la separazione di una singola sezione.

Per quanto riguarda le operazioni interne, sono un po’ di meno ma non per questo secondarie.

La più importante è senza dubbio la foratura che, come dice il nome stesso, consiste nell’azione perforante dell’utensile da taglio con l’obiettivo di bucare la superficie fino a una certa profondità. Di fatto, si tratta di un’azione simile a quella di un comunissimo trapano con la differenza che la punta rimane ferma e penetra grazie alla rotazione del tornio.

Questa azione è propedeutica anche alle altre lavorazioni interne eseguibili con il tornio, che sono:

- maschiatura;

- barenatura;

- alesatura.

La prima prevede la rimozione del metallo interno del foro per realizzare una filettatura interna, la seconda consiste nell’allargamento del foro mediante la rimozione truciolare e la terza serve per regolare il diametro e l’assialità.

Finitura post tornitura: il metodo più efficace per realizzarla

Una fase importantissima che segue alle operazioni di tornitura è la finitura. Così come avviene dopo la fusione, anche in seguito a queste lavorazioni i pezzi metallici presentano imperfezioni e bave.

Per eliminarle è necessario provvedere a una serie di procedure come la smerigliatura, la carteggiatura e la nastratura. Queste operazioni possono essere eseguite anche manualmente; tuttavia, con una sbavatura manuale è impossibile rispettare fedelmente i parametri qualitativi e quantitativi richiesti in una produzione in serie.

Gli operai, infatti, non possono garantire tempi ciclo precisi né accuratezza nei dettagli geometrici, andando quindi a influenzare in maniera negativa il ciclo produttivo. Senza contare i rischi per la loro salute e incolumità insiti nell’utilizzo di certi macchinari.

Leggi anche: Processo produttivo industriale: cos’è e come si organizza in fonderia

Per questo motivo, ad oggi, l’automazione della sbavatura e finitura dei metalli è la soluzione più efficace. Con la sbavatura robotizzata è possibile realizzare pezzi perfettamente identici tra loro in tempistiche standard salvaguardando:

- gli sprechi di materiale;

- la salute degli operatori;

- la puntualità delle consegne;

- la soddisfazione del cliente.

Le macchine da sbavatura per fonderia automatizzate consentono di portare a termine le lavorazioni di tornitura nel migliore dei modi; i robot, infatti, seguono le impostazioni dei software di guida e non sono soggetti a fattori come stanchezza, distrazione ed errore umano.

In conclusione

Se eri alla ricerca di una soluzione per migliorare le tue lavorazioni di tornitura e di finitura dei metalli, dopo aver letto questo articolo ti sarà chiaro che la robotica industriale per fonderia è l’opzione migliore. Noi di Trebi siamo esperti nella progettazione e realizzazione di isole robotizzate per la sbavatura.

Vuoi parlare con il nostro team di esperti e capire qual è il modello di isola robotizzata più adatto alla tua azienda?

Autore: Roberto